Intelligent Factory

System

Collega e potenzia l’operatività

d-onefactory include MES e WMS: consente reattività e prontezza per ottimizzare efficienza, inventario e livello di servizio al cliente.

Applichiamo la tecnica di produzione Lean (PULL) per migliorare il flusso in fabbrica e ottenere prestazioni superiori.

d-one

Manufacturing Execution System

Migliorare le operazioni per qualità, velocità ed efficienza, portando l’eccellenza operativa a nuovi livelli.

d-one

Warehouse Management System

Collega e gestisci in modo fluido processi su larga scala che coinvolgono spostamenti di materiali tra il reparto produttivo e diverse sedi di magazzino.

d-one

Manufacturing Execution System

Migliorare le operazioni per qualità, velocità ed efficienza, portando l’eccellenza operativa a nuovi livelli.

d-one

Warehouse Management System

Collega e gestisci in modo fluido processi su larga scala che coinvolgono spostamenti di materiali tra il reparto produttivo e diverse sedi di magazzino.

d-one

Manufacturing Execution System

Migliorare le operazioni per qualità, velocità ed efficienza, portando l’eccellenza operativa a nuovi livelli.

d-one

Warehouse Management System

Collega e gestisci in modo fluido processi su larga scala che coinvolgono spostamenti di materiali tra il reparto produttivo e diverse sedi di magazzino.

Entrambi i moduli fungono da add-ons per il tuo ERP.

Sono integrati nativamente e ti consentono di sviluppare la fabbrica del futuro.

Una fabbrica completamente connessa che sfrutta

l’industria 4.0

Tutti i moduli possono essere collegati e integrati tramite IoT e Data collection a sistemi, dispositivi e PLC per consentire la creazione di un digital twin della tua fabbrica: una visibilità completa per operazioni ottimizzate e reattive e per il monitoraggio dell’efficienza energetica.

Molding & Plastic technology

QR Code, RFID, Nfc assembly

Testing machine assembly

Modular & smart assembly

Sensor & PLC assembly

Data lake and Iot ecosystem

Production line assembly

Additive manufacturing

Visual boards & Mobile app

MES moduli

WMS moduli

MES moduli

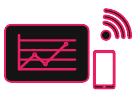

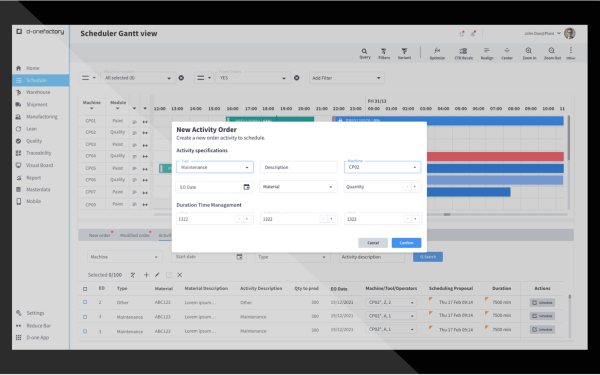

Schedulatore della produzione: Gantt

Lo schedulatore della produzione aiuta a creare il miglior piano dettagliato di produzione. È un punto di comunicazione centralizzato nell’azienda, tra il reparto di pianificazione, i capi squadra e i lavoratori dell’officina.

MES moduli

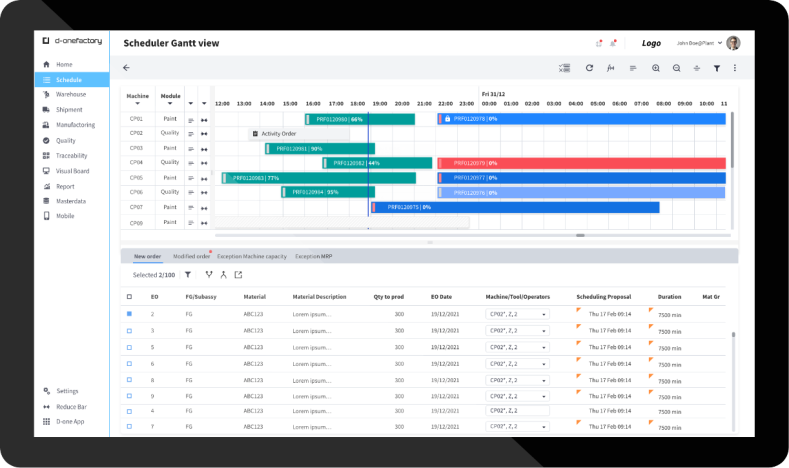

Schedulatore della produzione: sequenziatore di produzione

Guida sequenze di produzione ottimizzate per macchina con il miglior utilizzo della capacità dello stabilimento e tenendo conto dei potenziali vincoli.

MES modulo

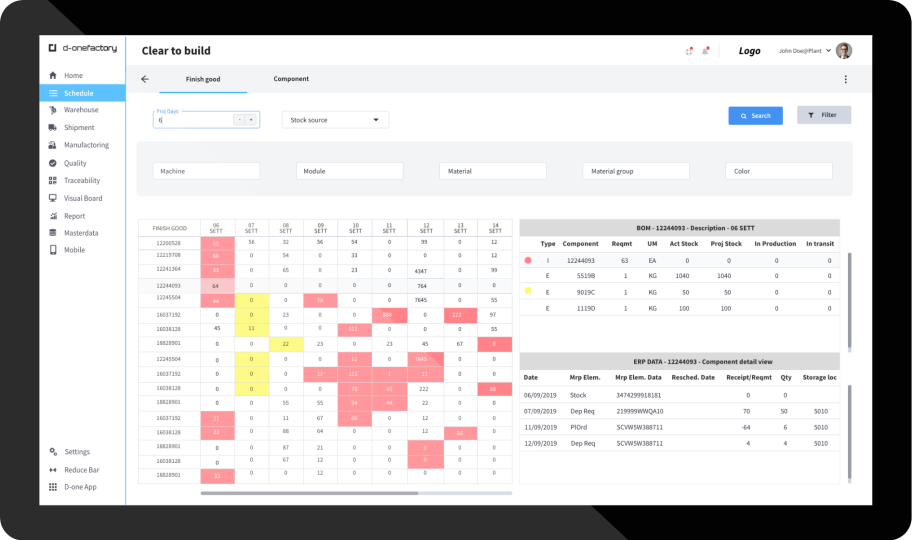

Clear To Build: controllo disponibilità componenti

La funzionalità Clear-To-Build completamente integrata verificherà sempre che i materiali, sub-assemblies, macchine e persone siano pronti per l’avvio della produzione.

MES moduli

Schedulatore della produzione: manufacturing Routing

MES moduli

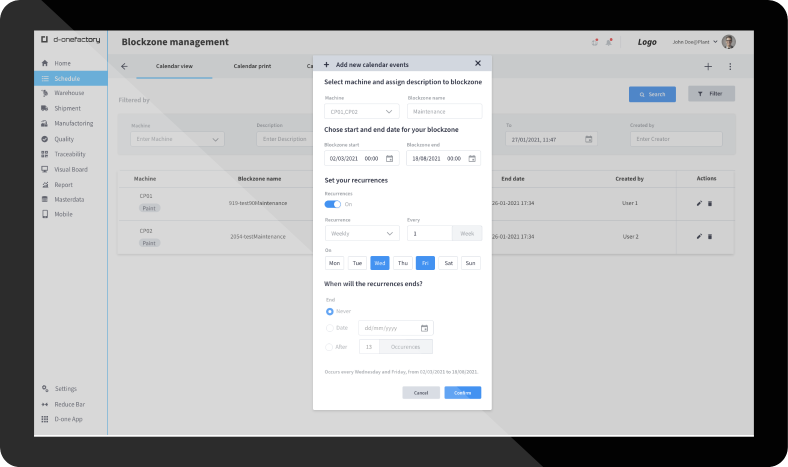

Schedulatore della produzione: gestione calendario

MES moduli

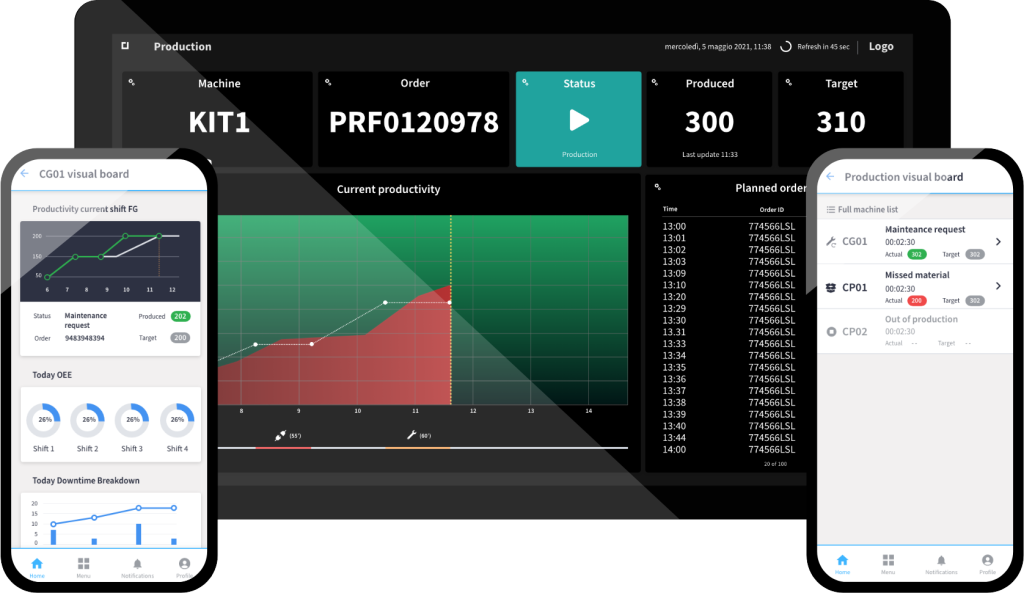

Digital Visual management: boards Andon per il controllo della produzione

Comunica visivamente e in maniera puntuale informazioni su aspettative, prestazioni, stati di normalità o di allerta in modo semplice e intuitivo. Camminate per i corridoi e constatate subito l’andamento della fabbrica o di una specifica linea di produzione.

MES moduli

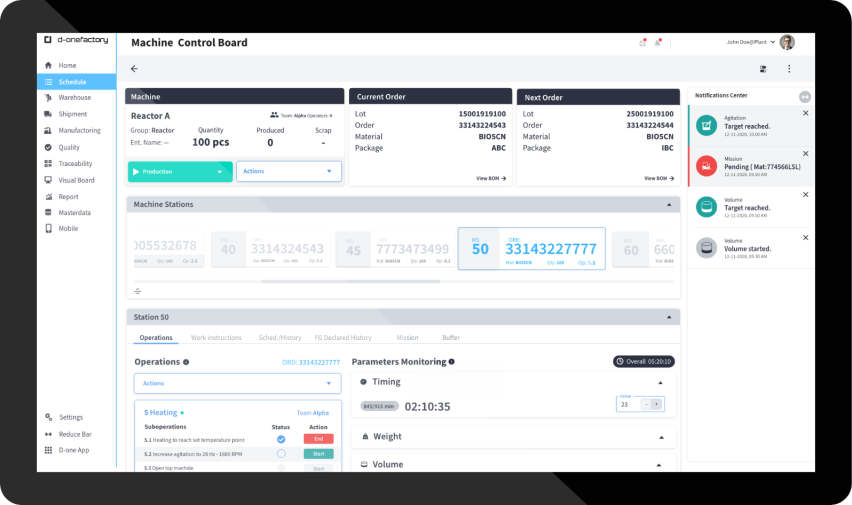

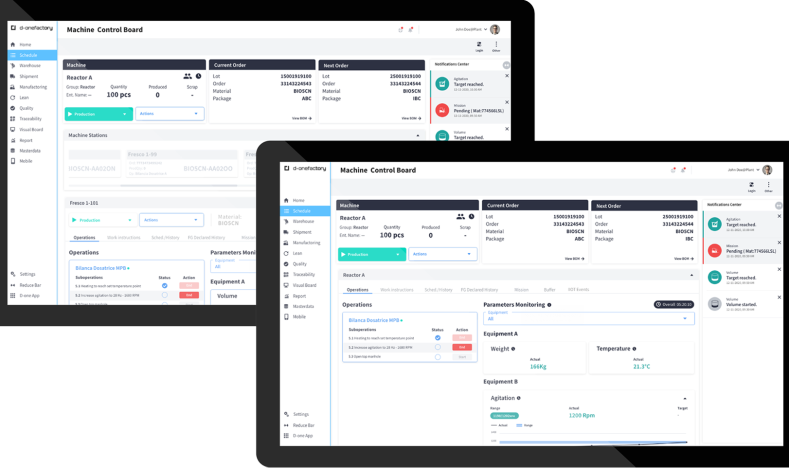

Gestione della produzione

Nell’esecuzione della produzione la piattaforma favorisce l’eccellenza operativa consentendo un modo di lavorare snello, eliminando le attività non a valore aggiunto attraverso la digitalizzazione e la tecnologia moderna.

Consente di controllare e gestire le aree di produzione con la possibilità di raccogliere e gestire i dati necessari. Tramite l’app mobile si dà l’accesso diretto alle istruzioni operative. La realtà aumentata permette di interagire con modelli digitali in scala reale.

MES moduli

Raccolta dati macchine di produzione (IoT per l’Industria 4.0)

MES moduli

Gestione lavorazioni con macchine e manuali, (su banchi di lavoro)

MES moduli

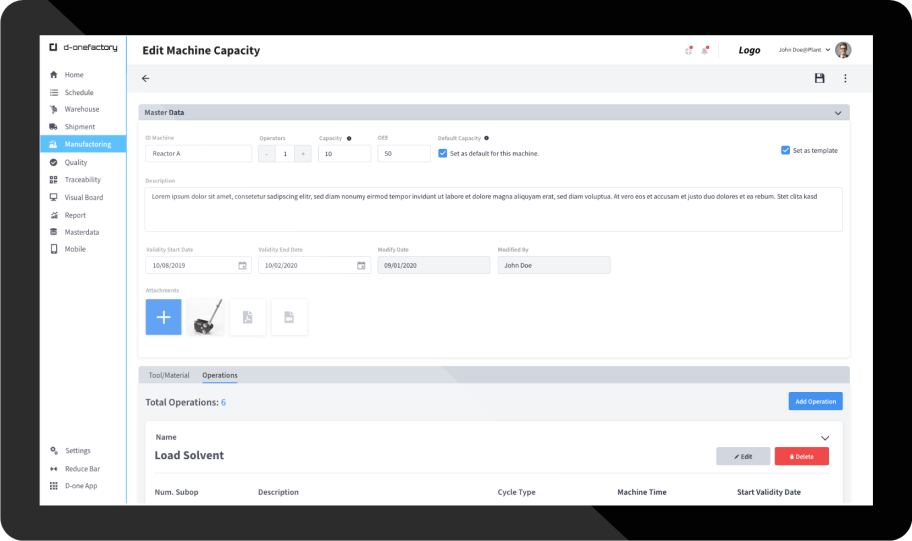

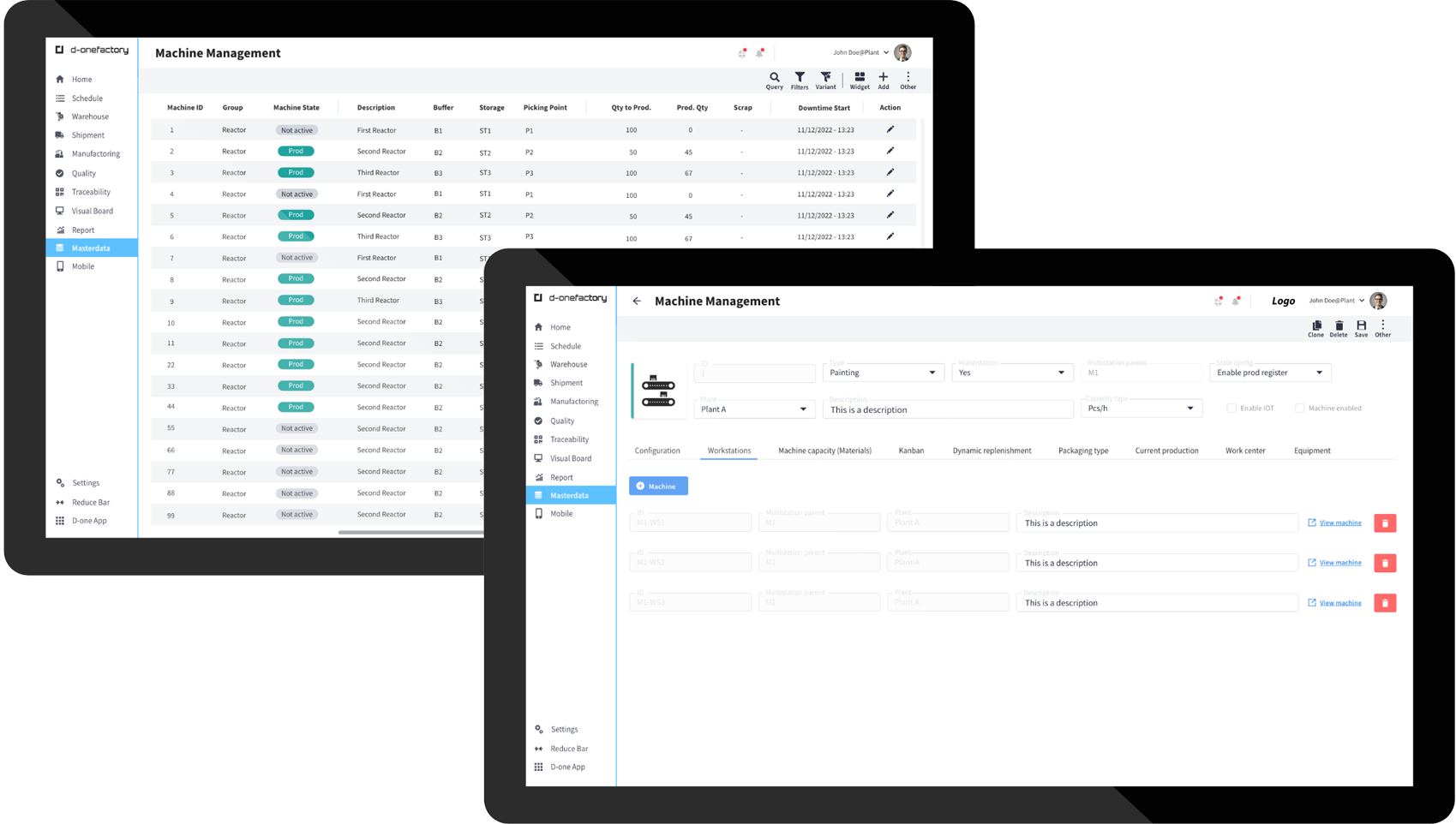

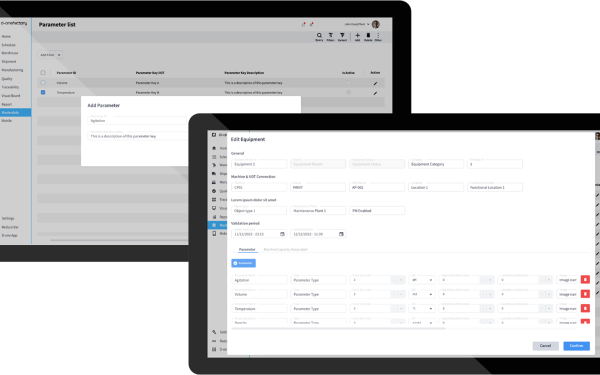

Gestione strumenti di lavoro e controllo parametri delle macchine

Gestione centralizzata delle apparecchiature e dei dispositivi IoT, per garantire una tracciabilità accurata e un monitoraggio efficiente dei parametri delle apparecchiature.

MES moduli

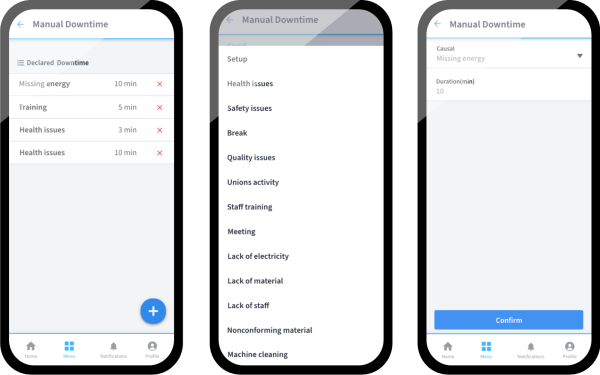

Controllo Performance di produzione: gestione fermi macchine ed escalation

Monitoraggio di perdita di prestazioni sulla base dei fattori che garantiscono al processo di produzione di funzionare a una velocità inferiore a quella massima possibile (compresi i cicli lenti e i piccoli arresti).

Le informazioni sui tempi di inattività in tempo reale consentono di reagire immediatamente, aumentando l’efficienza operativa, mentre la raccolta dei dati a lungo termine favorisce il rilevamento e l’analisi dei problemi legati al processo produttivo.

MES moduli

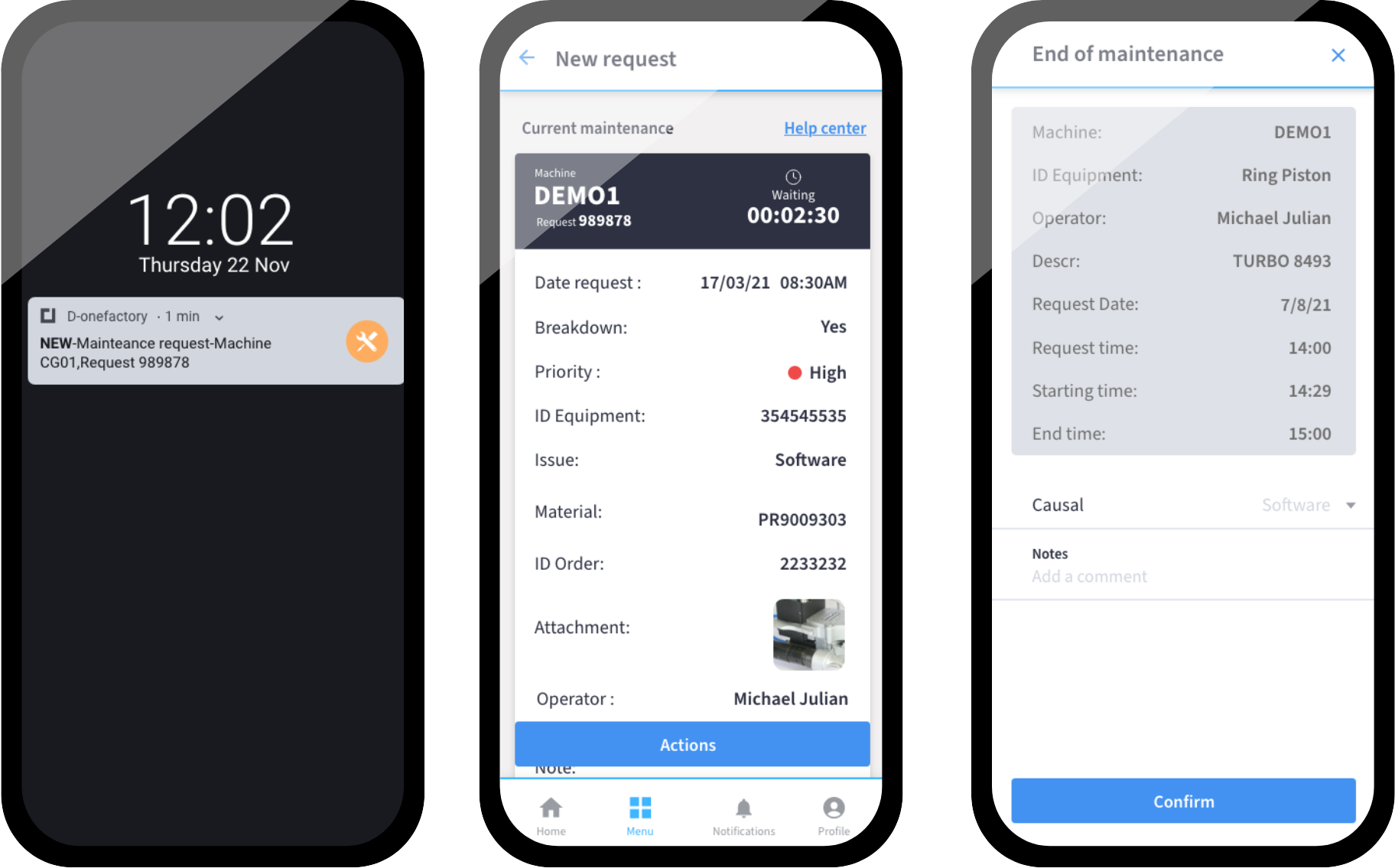

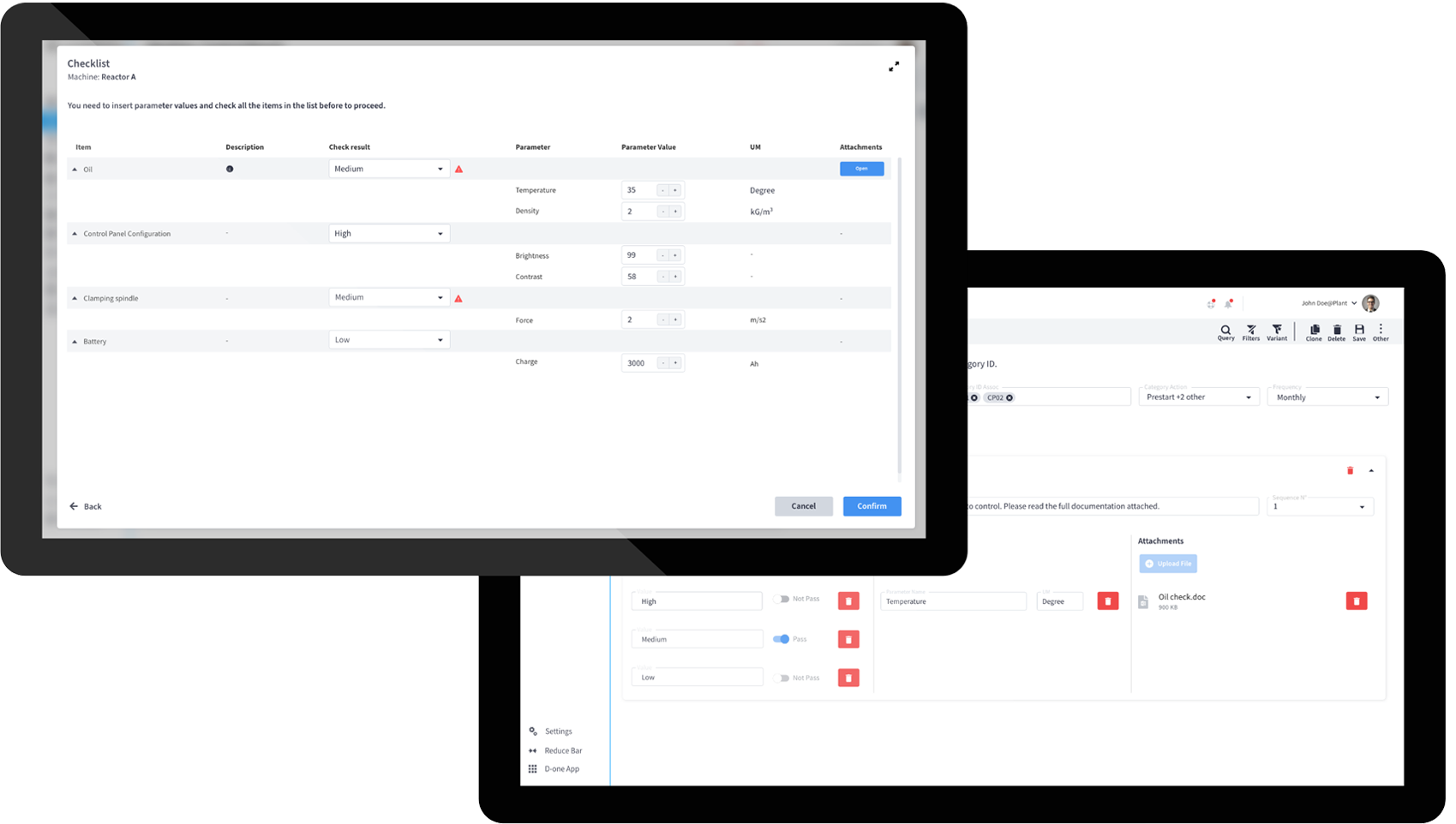

Gestione manutenzione impianti produttivi

Consente il pieno controllo e la tracciabilità di tutte le risorse aziendali. Consente di prendere decisioni informate sulla creazione o sul miglioramento dei processi di manutenzione. Assicura che le attrezzature dell’azienda rimangano in condizioni di lavoro ottimali, riducendo al minimo i tempi di fermo e le riparazioni impreviste.

MES moduli

Gestione manutenzione impianti produttivi: caso di studio

Problemi: Maggiore operatività delle apparecchiature e riduzione dei guasti ai componenti critici. Velocizzazione dell’intervento di manutenzione. Mancanza di tempistiche corrette per la manutenzione nei report PM. Mancanza di una base di conoscenze per la risoluzione di problemi complessi (video).

MES moduli

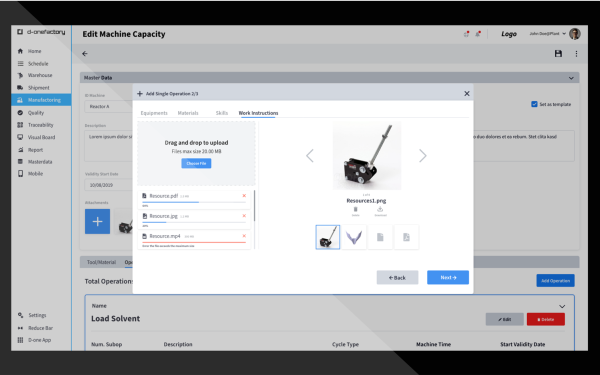

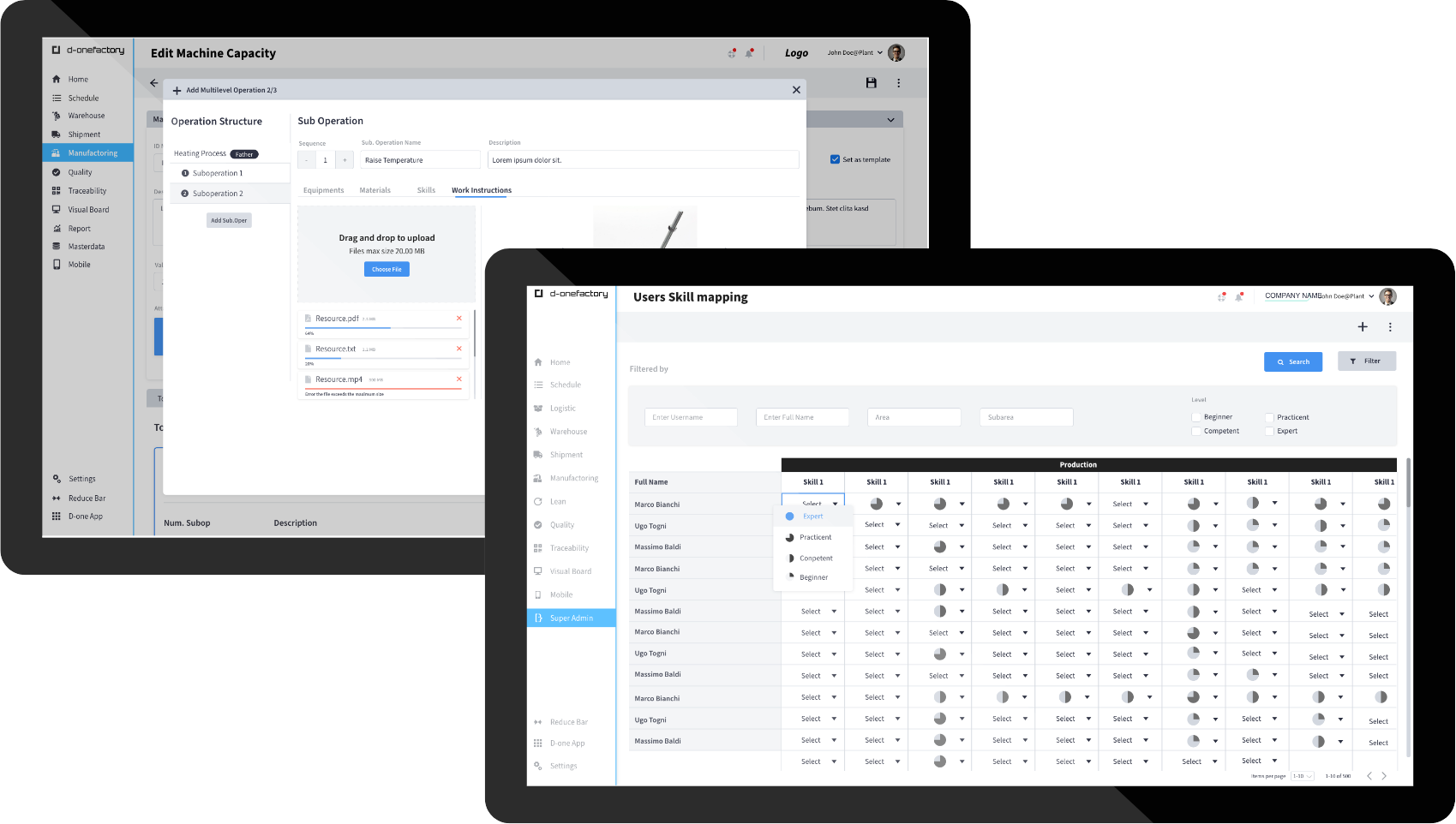

Gestione istruzioni di lavoro digitali

Crea, gestisci e distribuisci istruzioni di lavoro ai dipendenti in modo snello ed efficiente. La funzionalità consente di creare istruzioni di lavoro standardizzate, assicurando ai dipendenti una chiara comprensione dei loro compiti e una corretta esecuzione di questi ultimi.

MES moduli

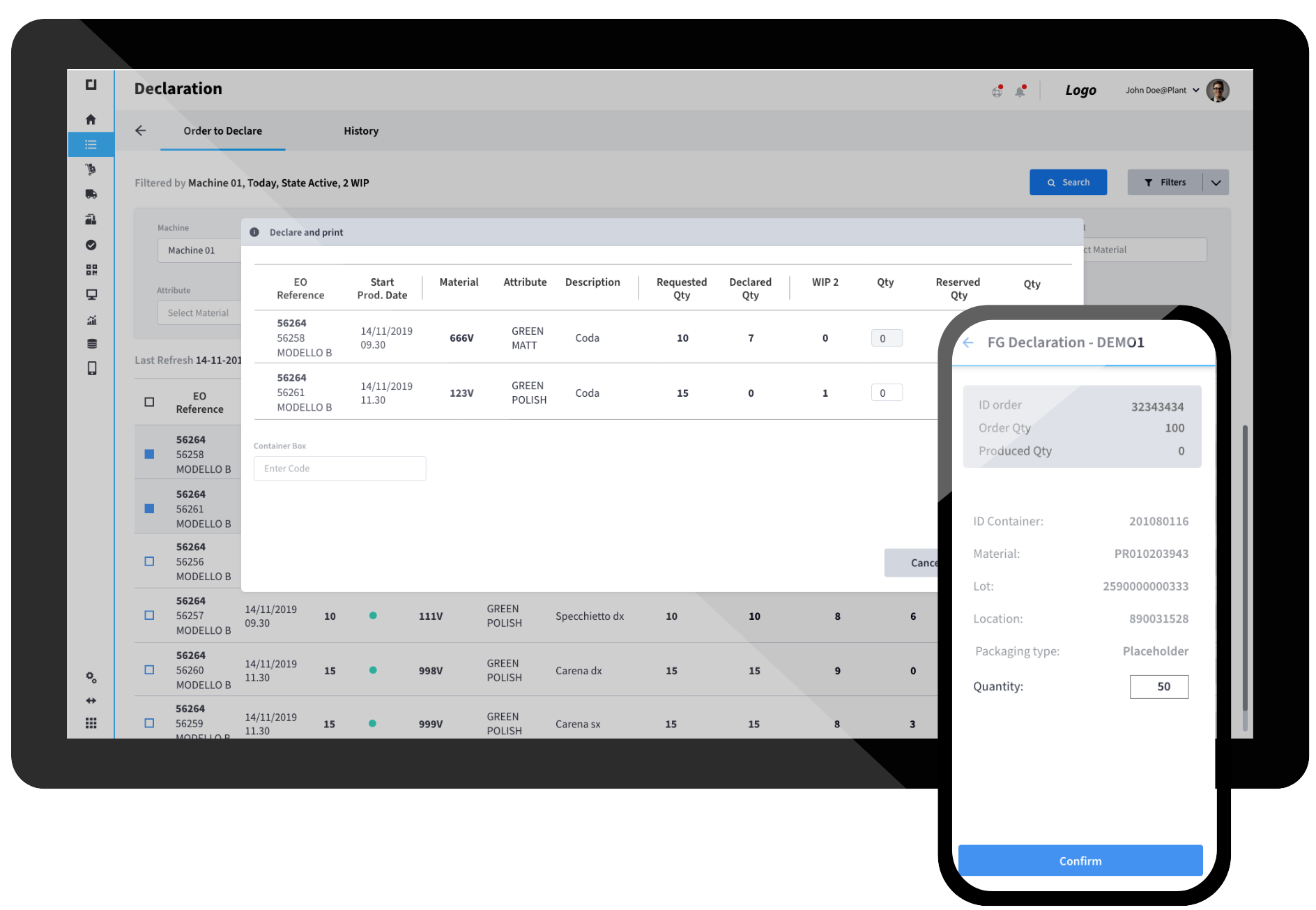

Dichiarazione prodotto finito e registro consumo componenti

MES moduli

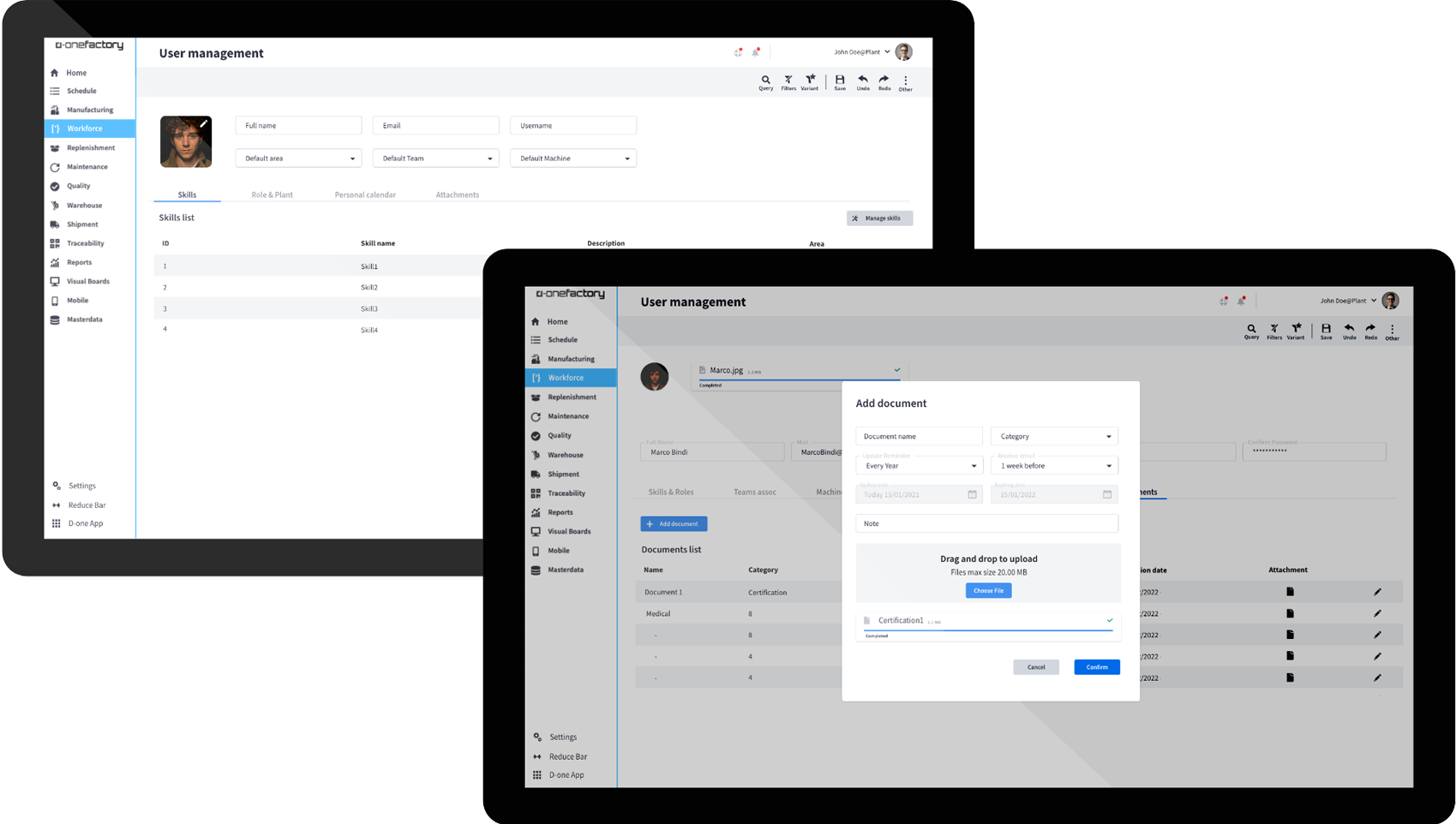

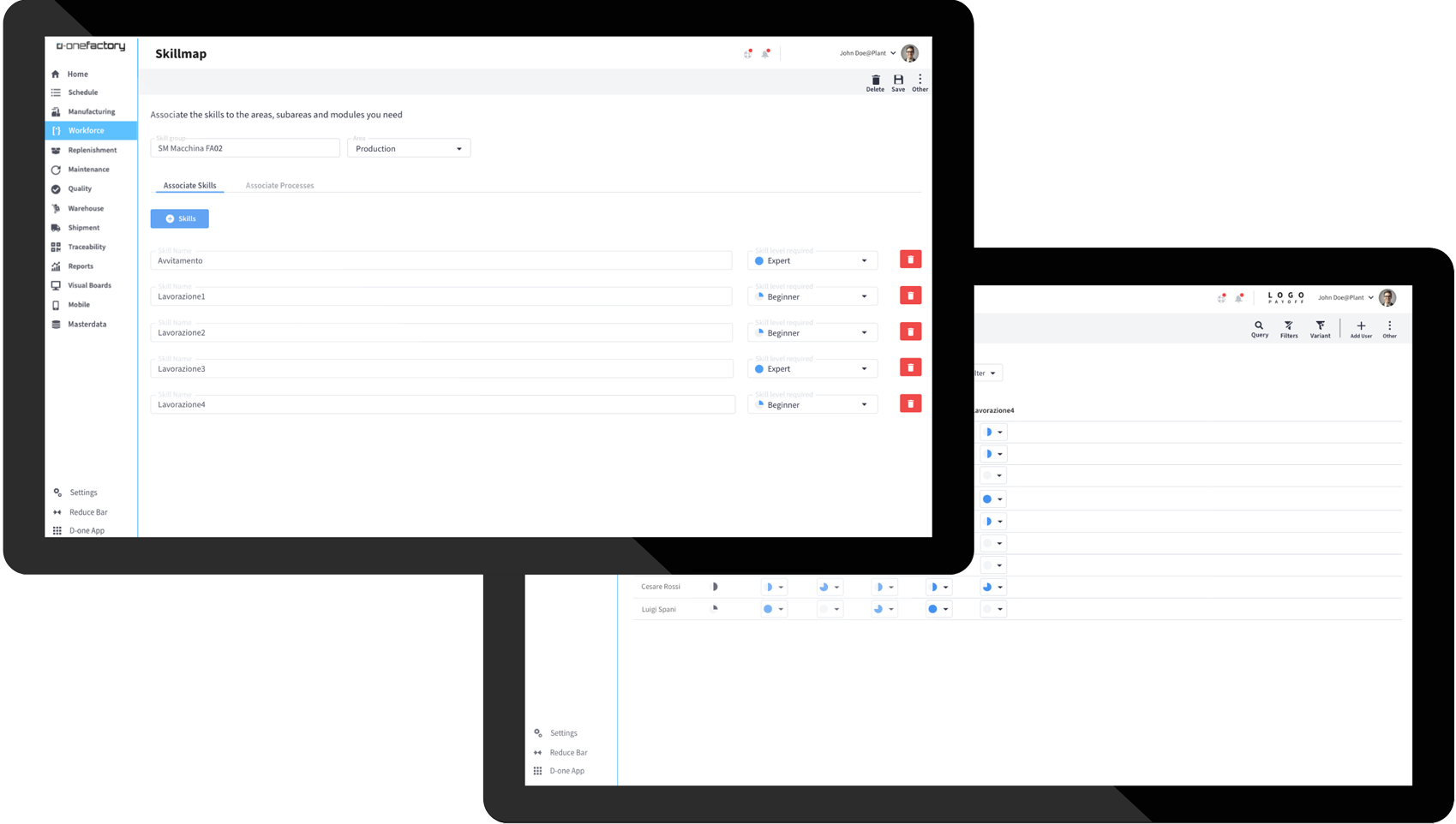

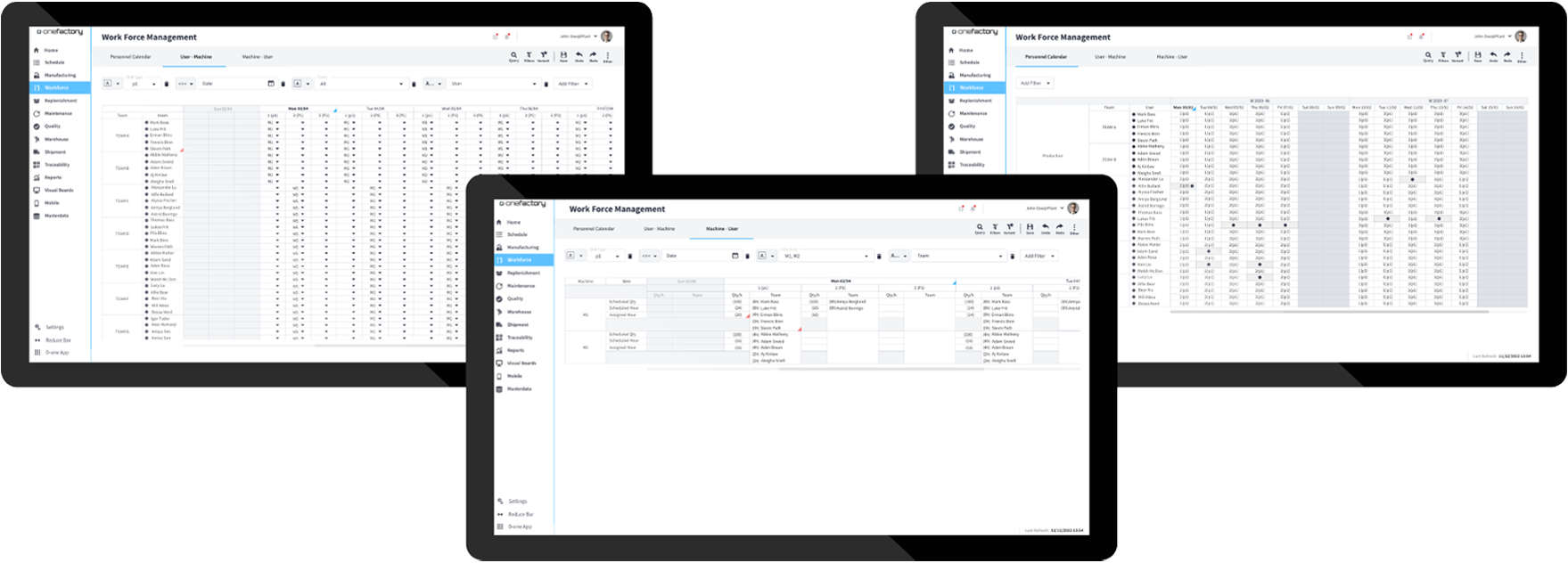

Pianificazione e gestione della forza lavoro e mappatura delle competenze

Gestisci in modo centralizzato ed efficiente la tua forza lavoro, comprese le competenze dei dipendenti e le mappe delle competenze.

MES moduli

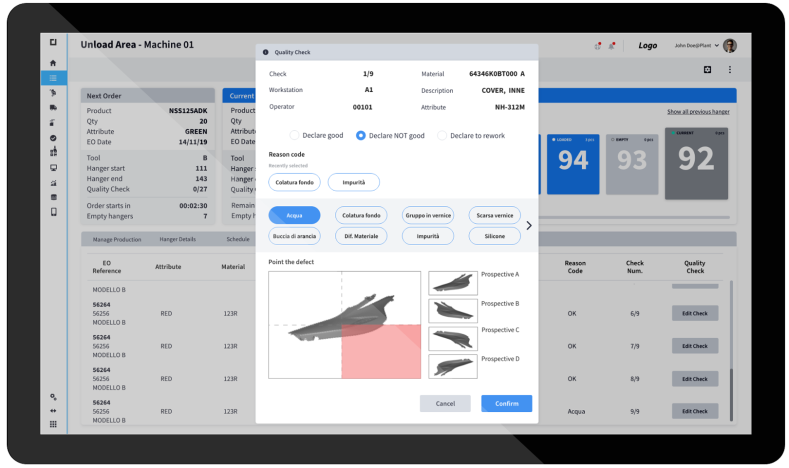

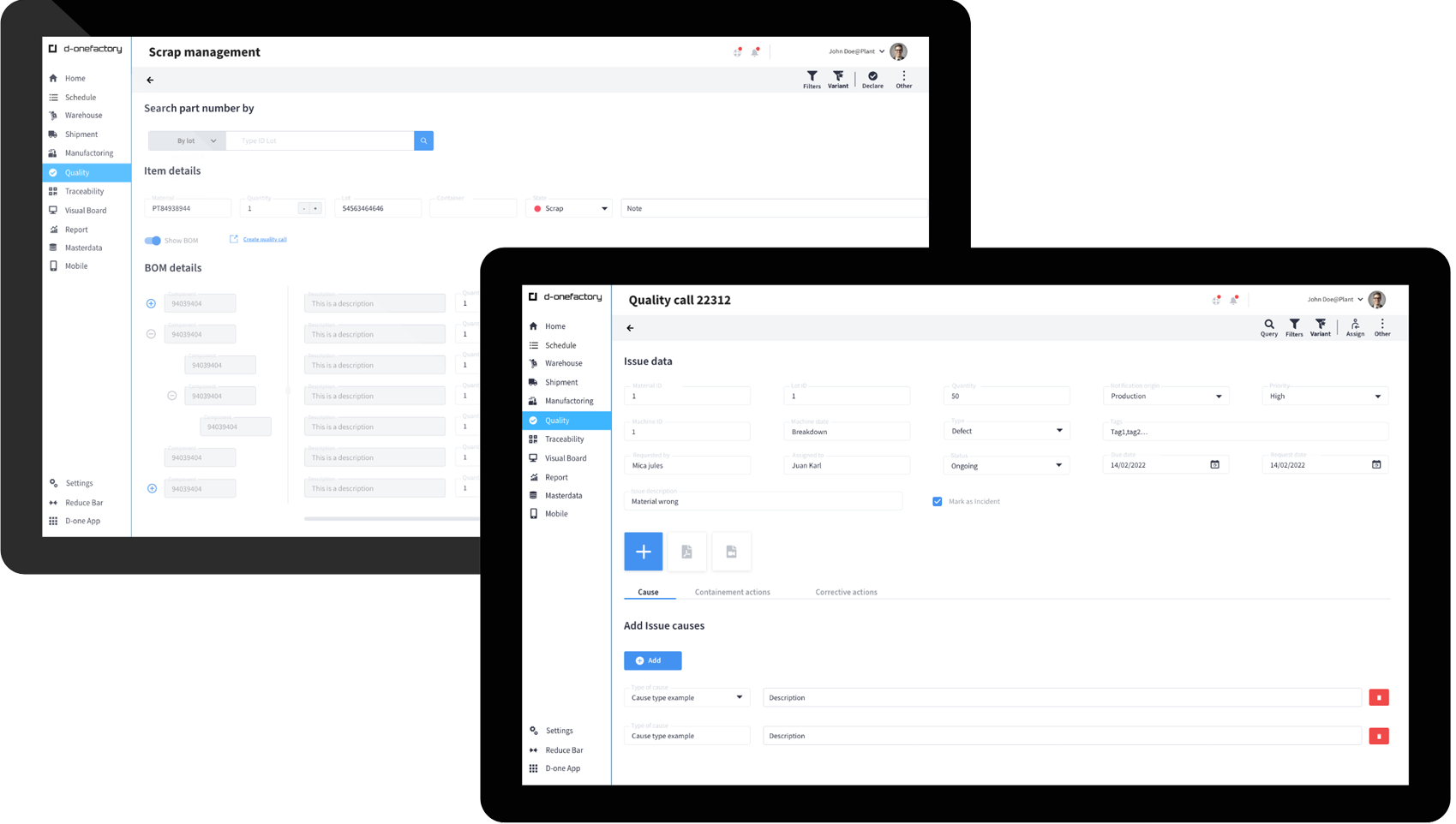

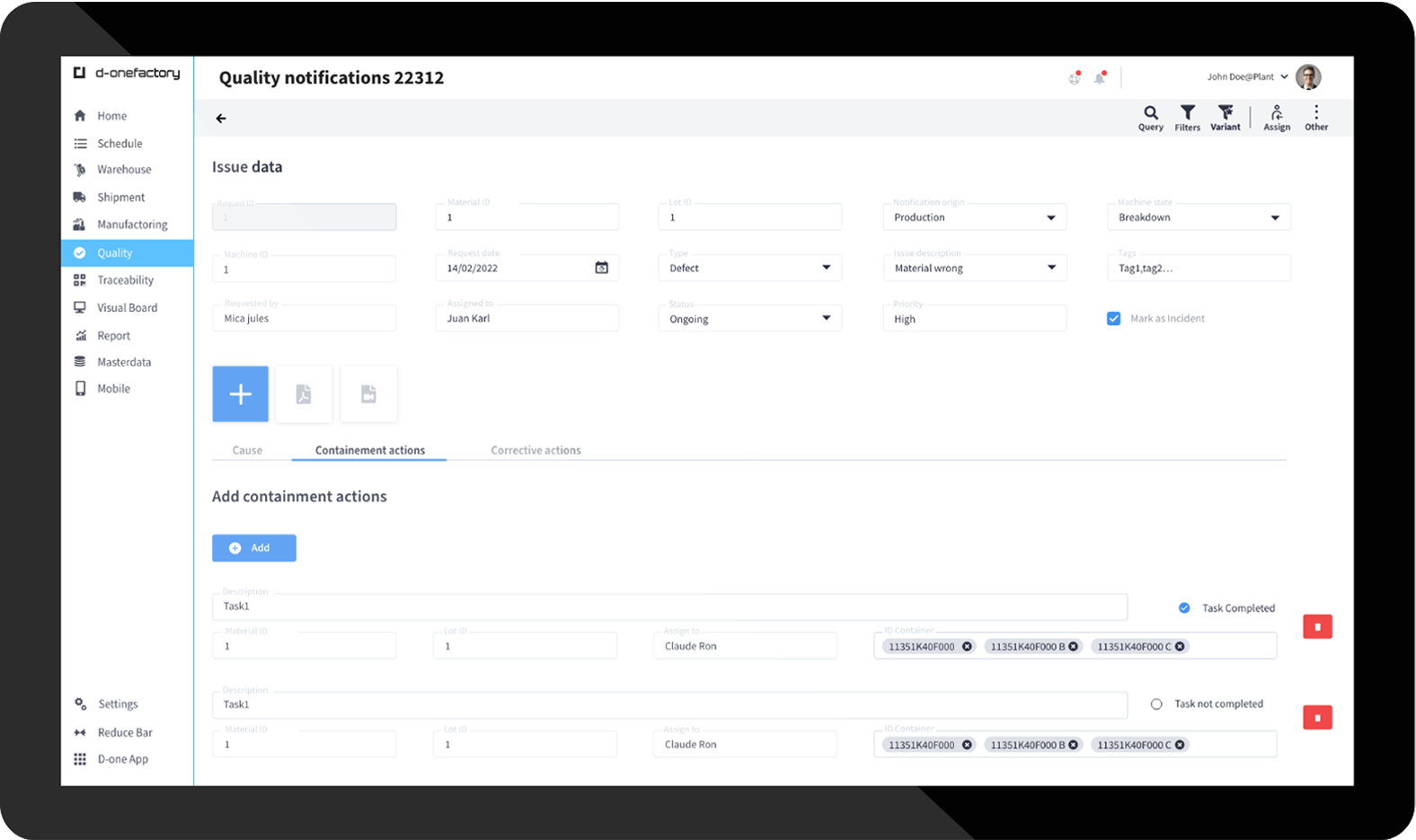

Gestione della qualità

Gestione della qualità a ciclo chiuso per migliorare la qualità dei prodotti e dei processi.

MES capability

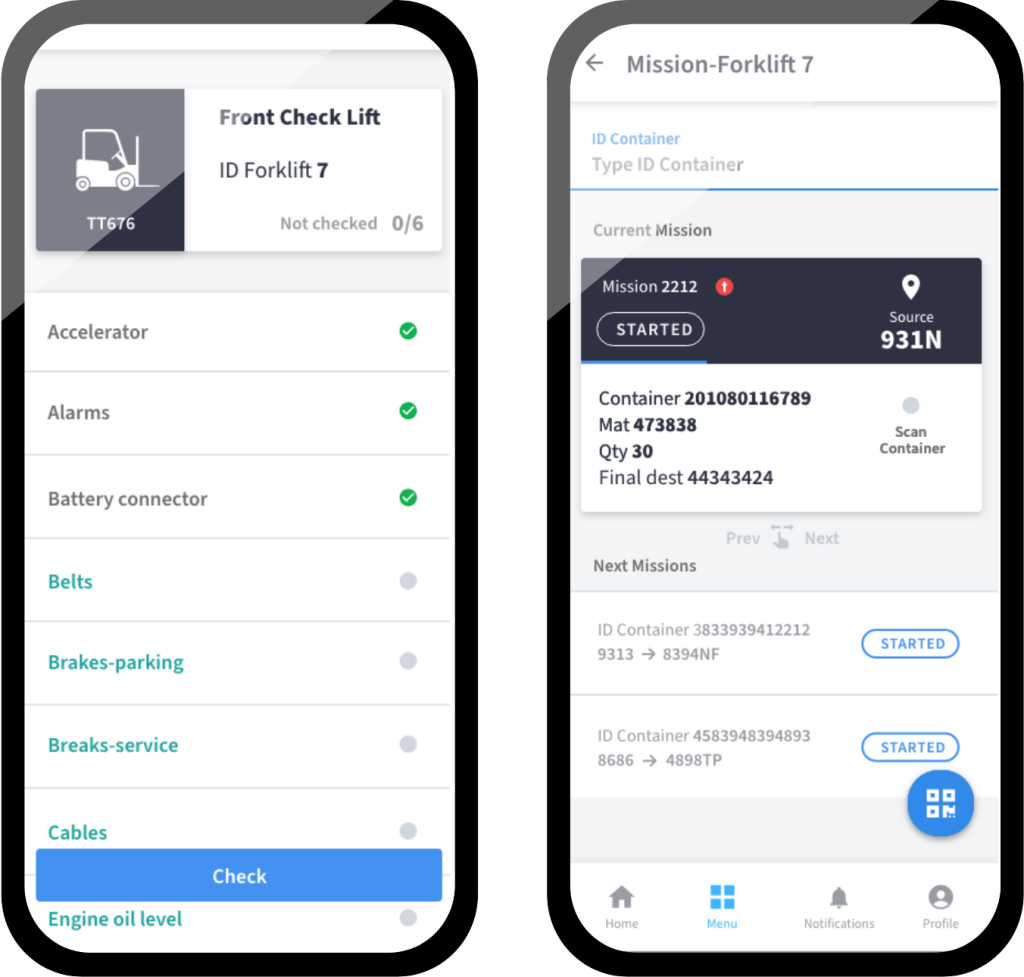

Liste di riscontro digitali (checklist) per Audit di controllo di qualità, produzione e magazzino

Gestisci e traccia il completamento di controlli in magazzino, in produzione, in qualità, ecc. Risultato: miglioramento della conformità e del controllo della qualità, con conseguente aumento della soddisfazione dei clienti e riduzione del rischio di ritiro dei prodotti.

MES capability

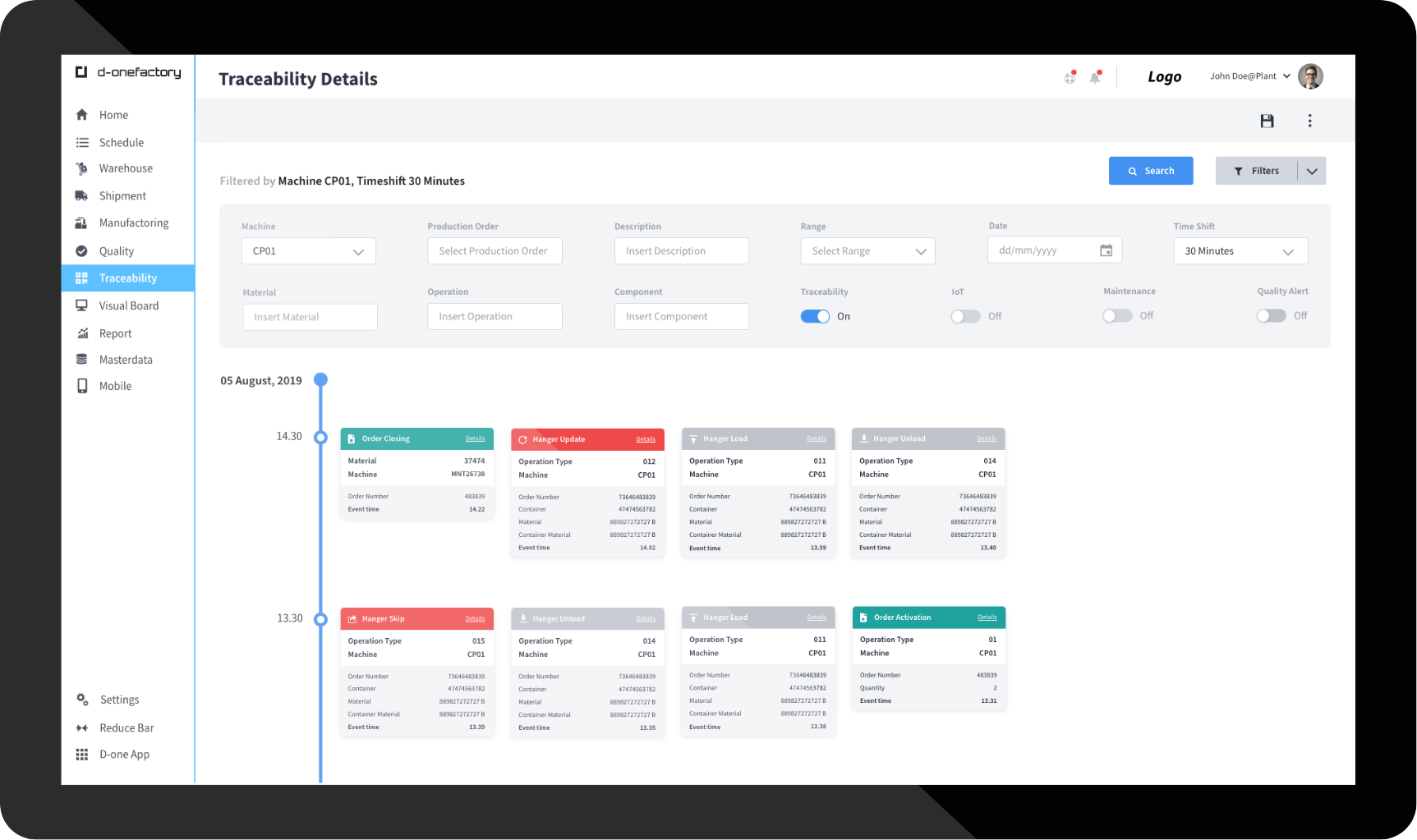

Gestione tracciabilità

D-ONE offre alle aziende un potente strumento per gestire la tracciabilità dei prodotti nell’intero processo produttivo, garantendo qualità, conformità ed efficienza economica.

MES capability

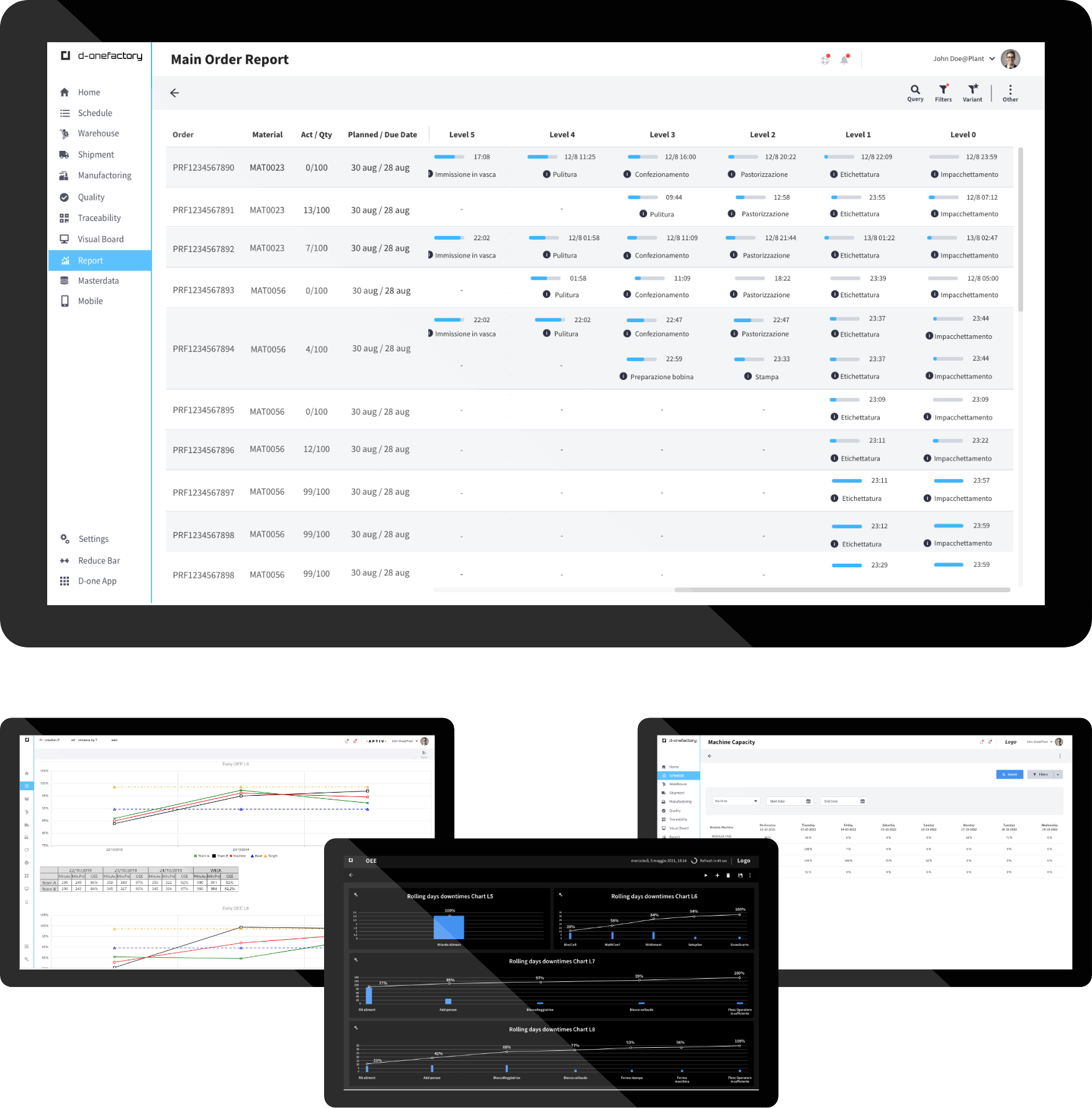

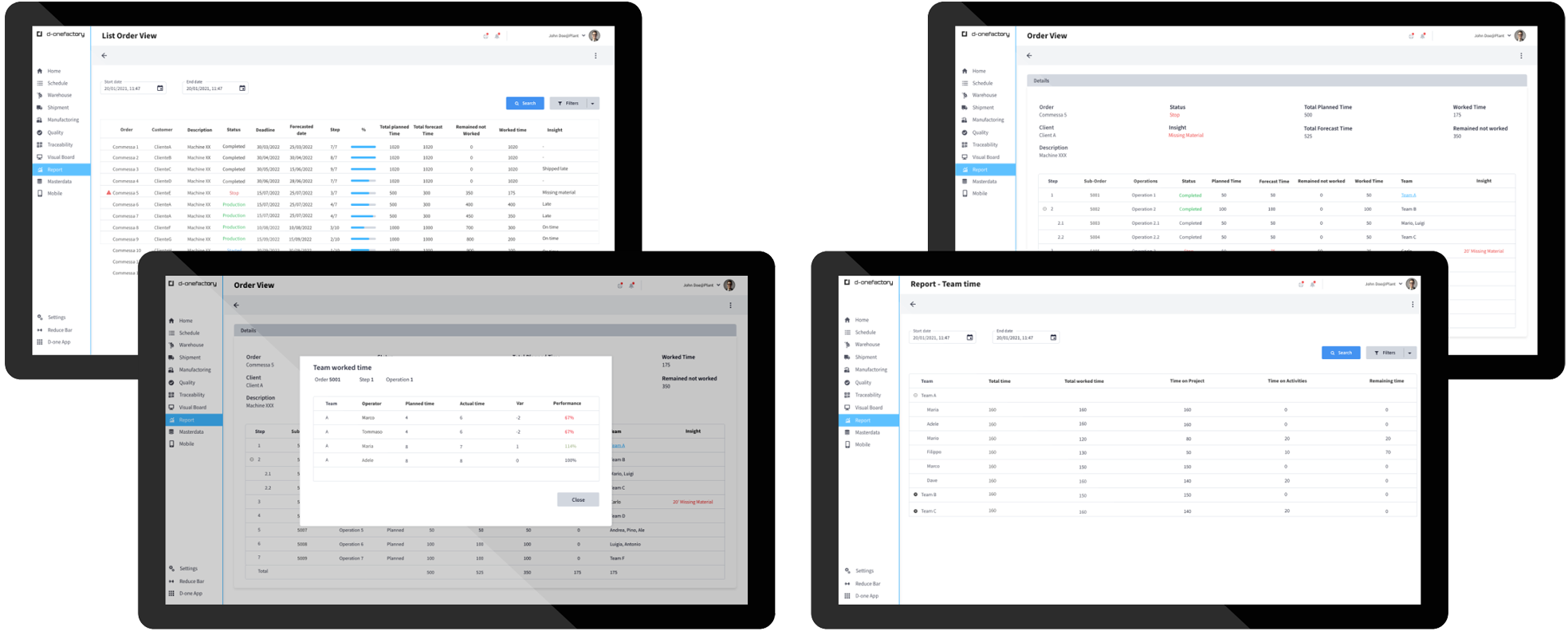

Business Intelligence per analisi dati di produzione e controllo KPI n

È possibile integrare più fonti di dati per la visualizzazione e l’analisi.

Report:

Monitoraggio KPI (tramite Dashboard e Visual Board):

Report:

Monitoraggio KPI (tramite Dashboard e Visual Board):

Report:

Monitoraggio KPI (tramite Dashboard e Visual Board):

MES capability

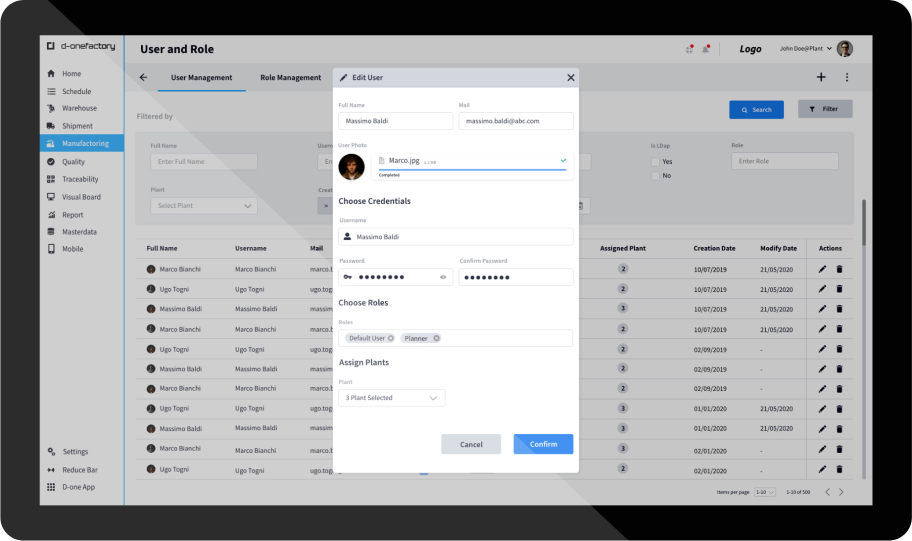

Gestione utenti, accessi e ruoli in piattaforma

Centralized and efficient way to manage their workforce, including employee skills and skill maps. Track employee information, time and attendance, schedule worker assignments, monitor workforce performance, and documentation.

MES capability

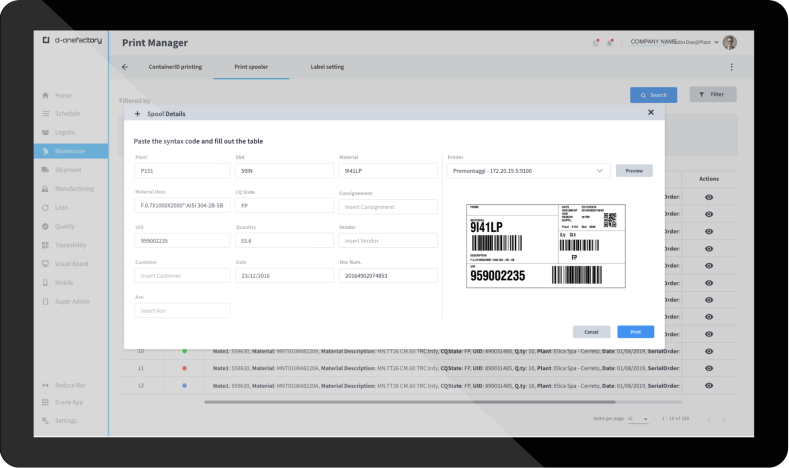

Gestione stampa etichette industriali

Gestisci in modo snello ed efficiente la stampa di etichette per prodotti, materiali e attrezzature.

MES capability

Workforce: calendar, scheduling & assignment

MES capability

Traceability

MES capability

Analytics & Reports

MES capability

Reports

MES capability

User and role management

MES capability

Label printing

Warehouse Management

System

WMS moduli

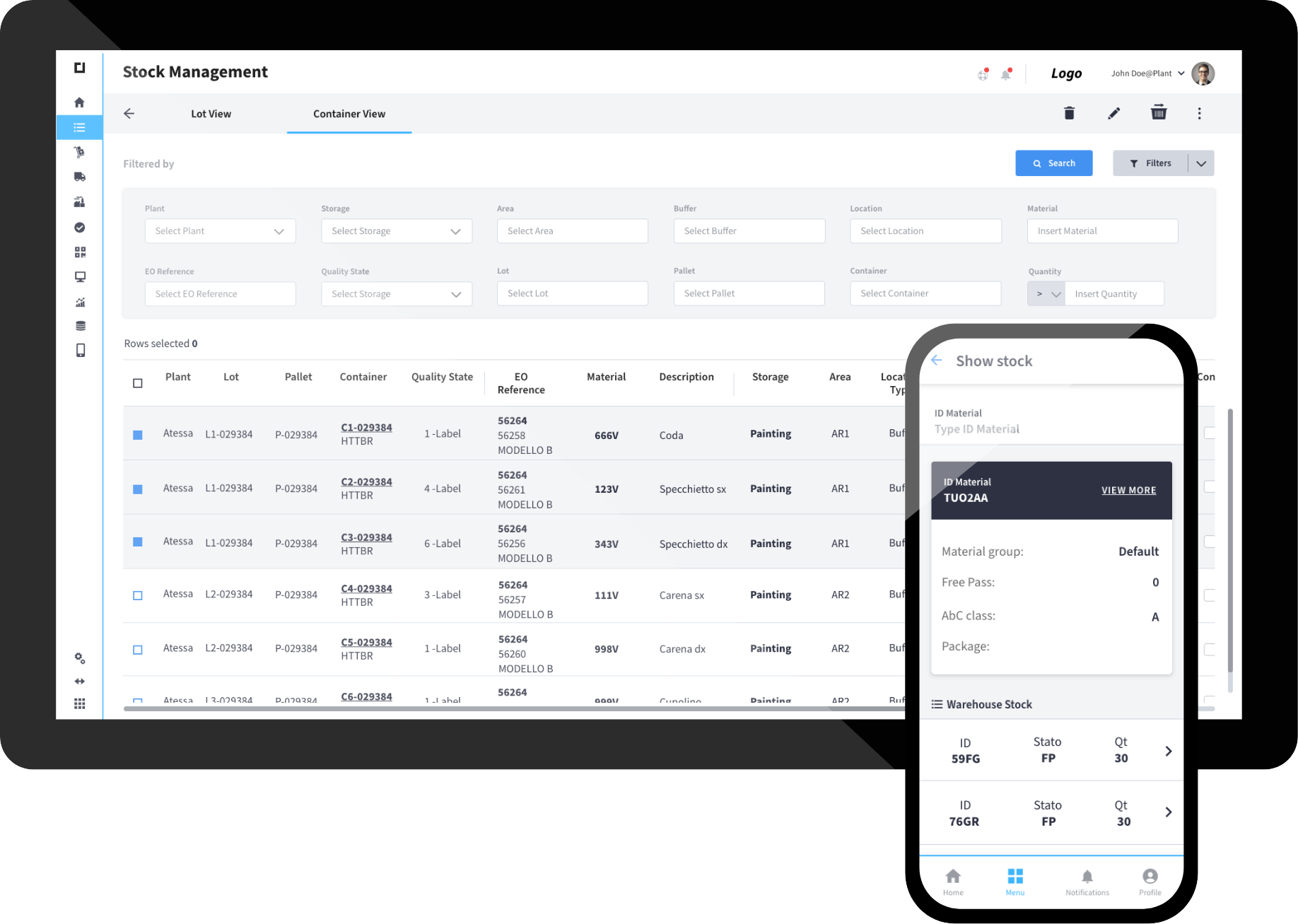

Identificazione univoca (UID) e tracciabilità merci in ingresso

Introduzione dell’identificazione univoca su ogni contenitore con codice a barre, QR-code, RFID o tag NFC

Utilizzare contenitori codificati in modo univoco consente:

WMS moduli

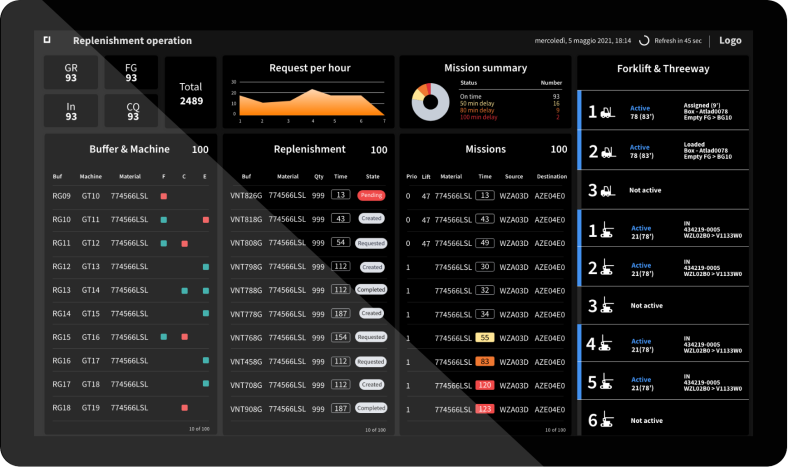

Digital Visual management: andon per il controllo del magazzino e della logistica interna

I visual boards aiutano a misurare e a monitorare tutte le attività di magazzino e di movimentazione dei materiali per un controllo completo sulla logistica interna. Tieni traccia di:

WMS moduli

Gestione ricezione merce

Identificazione del Container

WMS moduli

Controllo Qualità merci in ingresso

WMS moduli

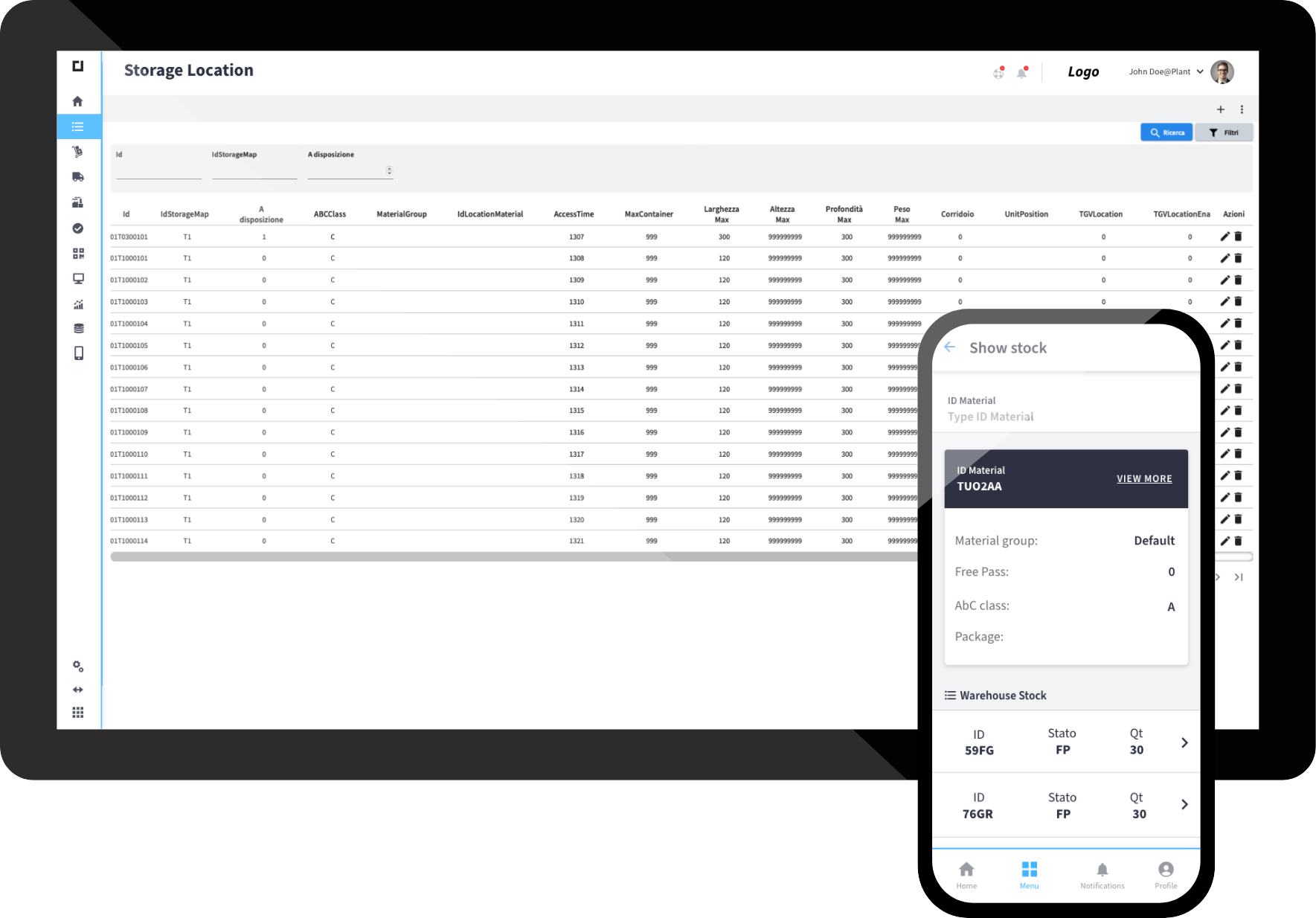

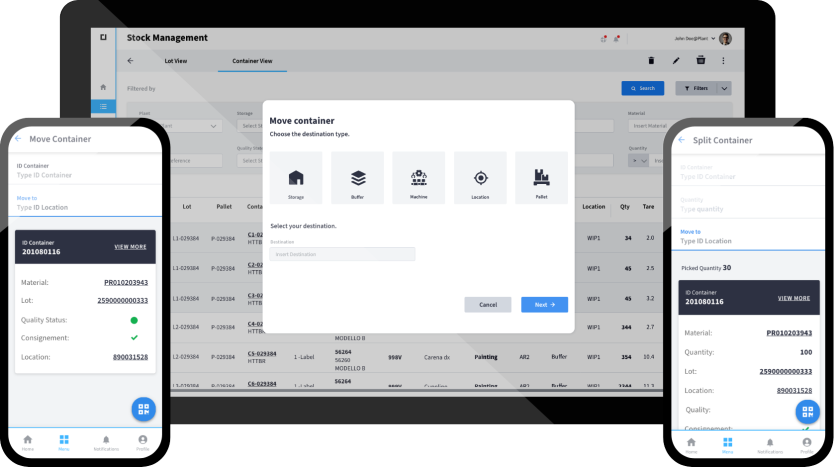

Gestione del magazzino: controllo e ottimizzazione allocazione materiali e operazioni logistiche

Introduzione di una maggiore automazione nel processo di movimentazione dei materiali. Analisi e ottimizzazione continua del layout e delle attività di magazzino.

WMS moduli

Gestione dello stoccaggio

WMS moduli

Gestione movimentazione della merce

Gestisci e tieni traccia facilmente delle attività dei dispositivi di movimentazione dei materiali (manuale o automatica generata dal sistema) all’interno del magazzino o dell’officina per una logistica efficiente e trasparente.

WMS capability

Gestione rifornimento delle linee di produzione

Garantisce la disponibilità in produzione dei materiali e dei componenti necessari per le operazioni. Supporta il rifornimento automatico o manuale per l’ordine di produzione corrente e si basa sulla base di una distinta base dinamica o di una specifica configurazione kanban/buffer. In questo modo si evitano sovrascorte e si garantisce che il processo si svolga in modo fluido ed efficiente.

Strategie di rifornimento supportate:

Trigger:

Strategie di rifornimento supportate:

Trigger:

Strategie di rifornimento supportate:

Strategie di rifornimento supportate:

Trigger:

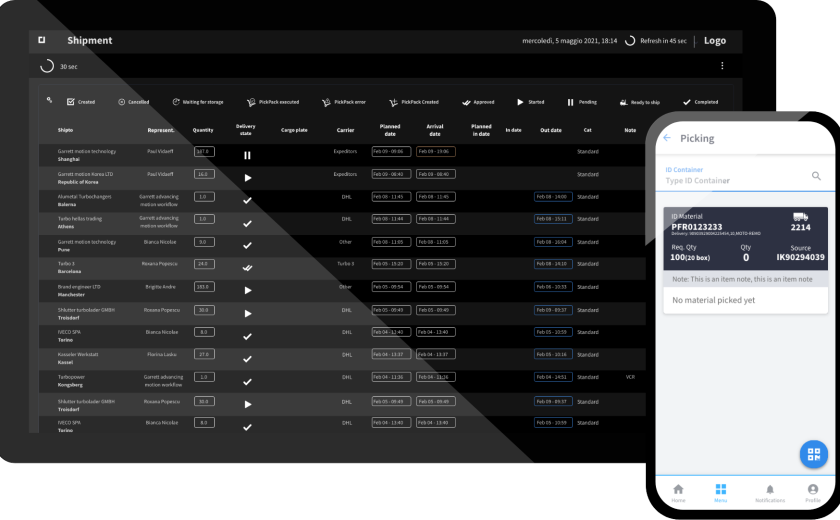

WMS moduli

Evasione degli ordini: Picking (prelievo), Kitting e Packing (imballaggio)

WMS moduli

Gestione delle scorte e controllo dell’inventario

WMS moduli

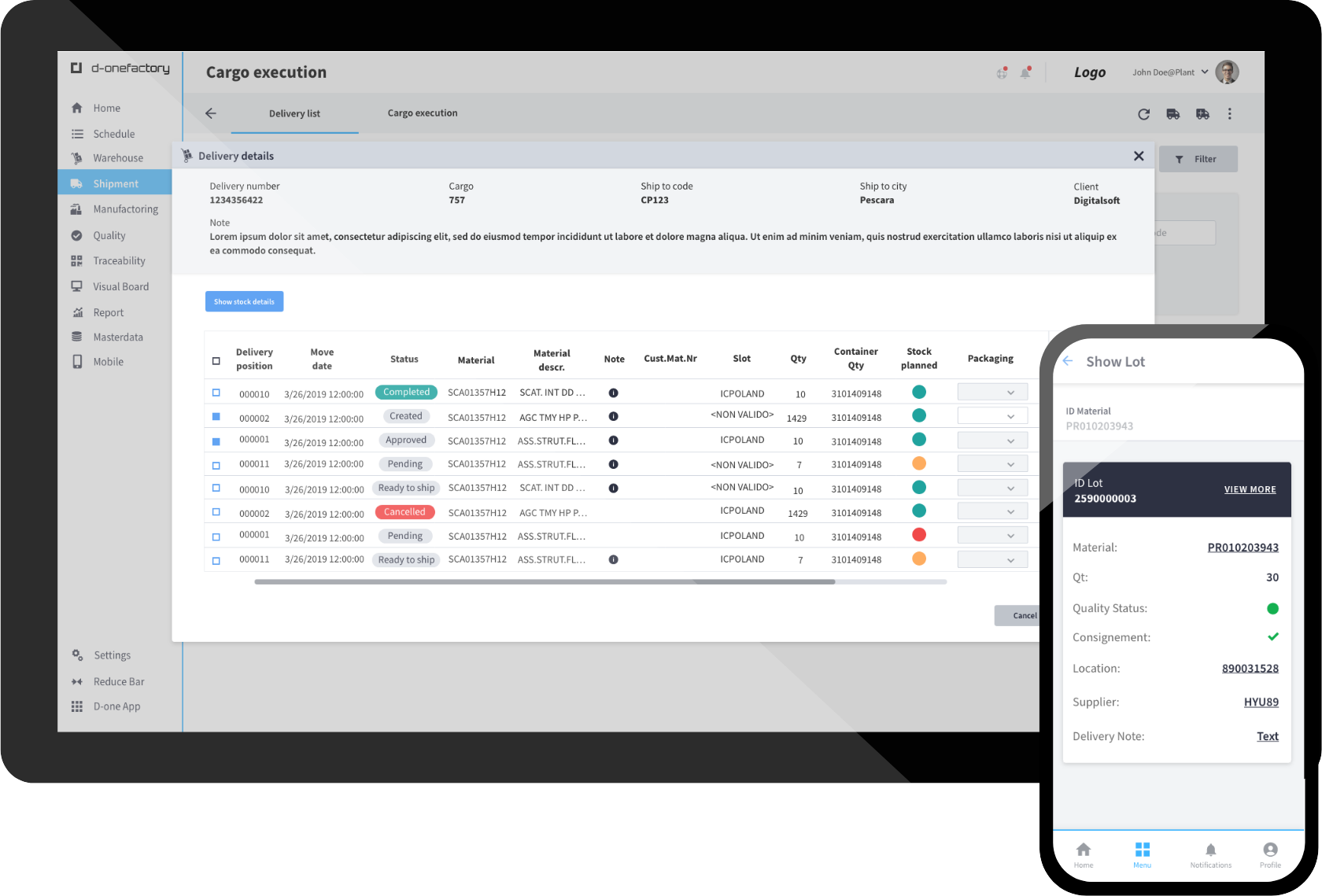

Gestione di spedizioni e movimentazioni interne

Consente l’esecuzione e il controllo del processo di spedizione

WMS moduli

Integrazione con sistemi di automazione della logistica

Vuoi saperne di più sulla gestione di fabbriche intelligenti?